WARUM EINE OMAX WASSERSTRAHLSCHNEIDMASCHINE KAUFEN?

Alle OMAX Abrasiv-Wasserstrahlanlagen verwenden Pumpen mit Direktantrieb. Von der größten OMAX bis zur ProtoMAX wird praktisch dieselbe Pumpentechnologie genutzt.

OMAX Pumpen mit Direktantrieb verbrauchen weniger Strom und bis zu 75 % weniger Wasser als Druckübersetzerpumpen, was zu einer Senkung der Betriebskosten führt.

Für Anwendungen, bei denen eine Druckübersetzerpumpe von Vorteil sein kann, bietet OMAX die DynaMAX Produktlinie mit Druckübersetzerpumpen.

Basierend auf neuesten Forschungsergebnissen verbessert OMAX kontinuierlich die genutzten Kompensation-Algorithmen und Schneidmodelle zur Steuerung des Wasserstrahls und ist daher weltweit führend in der Schneidstrahlsteuerung.

Das aktuelle Scheidmodel von OMAX ist bereits die 4. Generation und nutzt die Daten aus jahrelanger Praxis, um bei max. Schnittgeschwindigkeit präzise den Konusfehler im Schnittspalt und den Nachschleppfehler des Wasserstrahls zu kompensieren.

OMAX entwickelt sich ständig weiter.

OMAX nutzt Scripting Technologie, damit Anwender benutzerdefinierte Befehle, Datenfilter und Automatisierungen separat programmieren und den üblichen Funktionen von CAD- oder CAM-Systemen zufügen können.

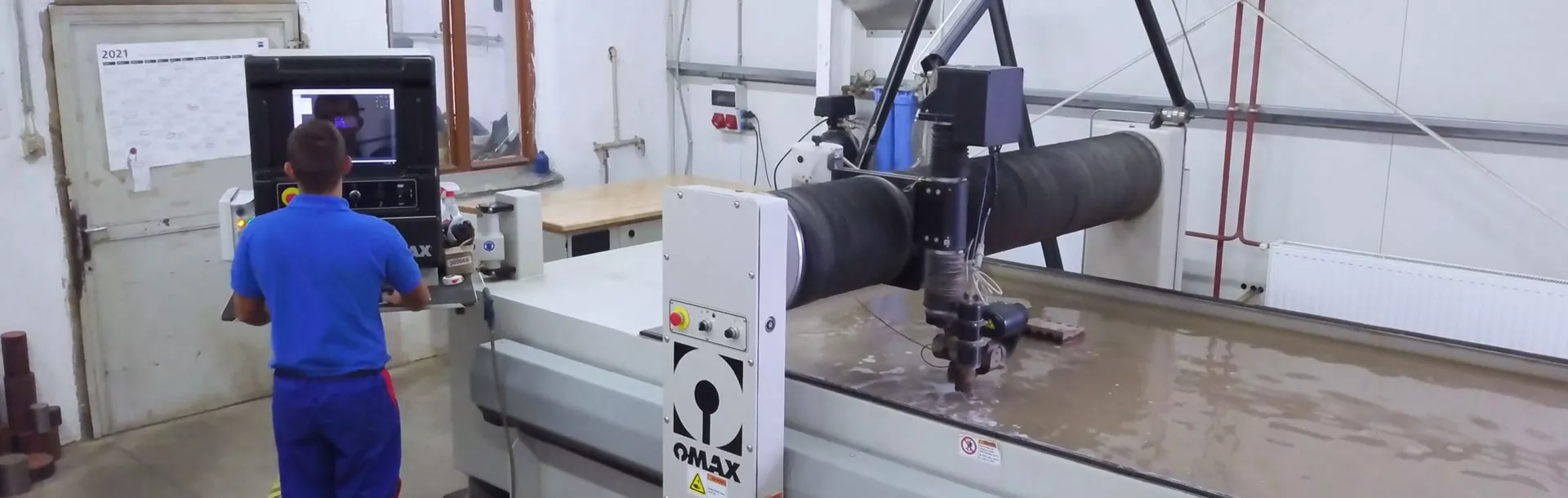

Die OMAX Rotations-Achse ermöglicht das Schneiden von zylindrischen und rotationssymmetrischen Werkstücken wie Rohre, Zylinder und Stangenmaterial.

ERFAHREN SIE MEHR ÜBER WASSERSTRAHLSCHNEIDSYSTEME

1. Hochdruckpumpe

Die Pumpe komprimiert Wasser auf Hochdruck für den Schneidvorgang.

2. Schneidkopf

EJede Anlage verfügt über eine Schneiddüse – häufig starr ein einer Z-Achse montiert. OMAX Wasserstrahlschneidanlagen bieten optional auch CNC-gesteuerte, mehrachsige Schneidköpfe – zum definierten Schneiden von Schrägen (VersaJet Winkelschneidkopf) oder zur präzisen Winkelkompensation (Tilt-A-Jet Präzisionsschneidkopf).

3. Abrasiv-Wasserstrahldüse

Im Schneidkopf durchströmt das unter Hochdruck komprimierte Wasser eine kleine Düsenöffnung und wird zu einem Hochgeschwindigkeit-Wasserstrahl geformt. Die hohe Fließgeschwindigkeit erzeugt durch den Venturi-Effekt einen Unterdruck, mit dessen Hilfe eine definierte Menge Schneidsand dem Wasserstrahl beigemischt wird. Dieses Gemisch aus Hochdruckwasser und abrasivem Schneidsand wird über ein keramisches Mischrohr fokussiert und verlässt anschließend in hoher Geschwindigkeit den Schneidkopf als homogen ausgerichteter Schneidstrahl.

4. Schneidbecken

Der wassergefüllte Schneidbecken zerstreut die Energie des Abrasivstrahls, nachdem er das zu bearbeitende Material durchtrennt hat.

5. Schneidsandbehälter

Der Schneidsandbehälter und das verbundene Dosiersystem steuern die richtige Durchflussmenge von abrasiven Schneidsand zum Schneidkopf.

6. X-Y-Traversensystem

Das X-Y-Traversensystem bewegt präzise die Düse und erzeugt so den gewünschten Schneidpfad.

7. PC-gestützte Steuerung

Moderne Bewegungssteuerungen für Abrasiv-Wasserstrahlanlagen sind PC-gestützt und ermöglichen die Herstellung präziser Teile bei minimaler Bedienererfahrung.