AFLAȚI DESPRE MAȘINI DE DECĂTAT CU JETE DE APĂ

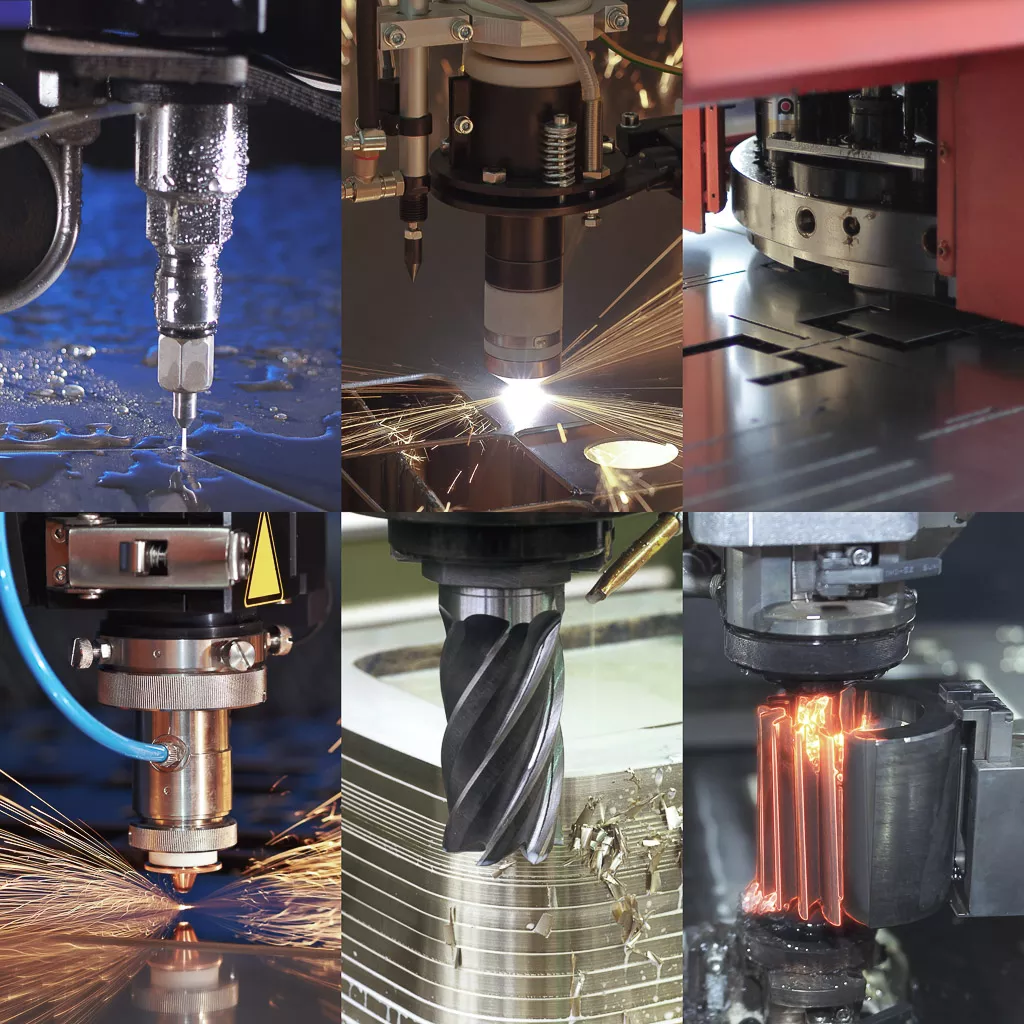

CUM SE COMPARĂ TĂIEREA CU JET DE APĂ CU ALTE METODE DE TĂIERE?

Tăierea cu jet de apă se compară favorabil cu alte metode de tăiere, oferind o bună precizie, timp rapid de configurare și tăiere rapidă, în timp ce taie o gamă largă de materiale fără zone afectate de căldură (HAZ) sau modificări ale proprietăților materialului.

|

JET DE APĂ |

WIRE EDM |

LASER |

PLASMĂ |

FREZARE |

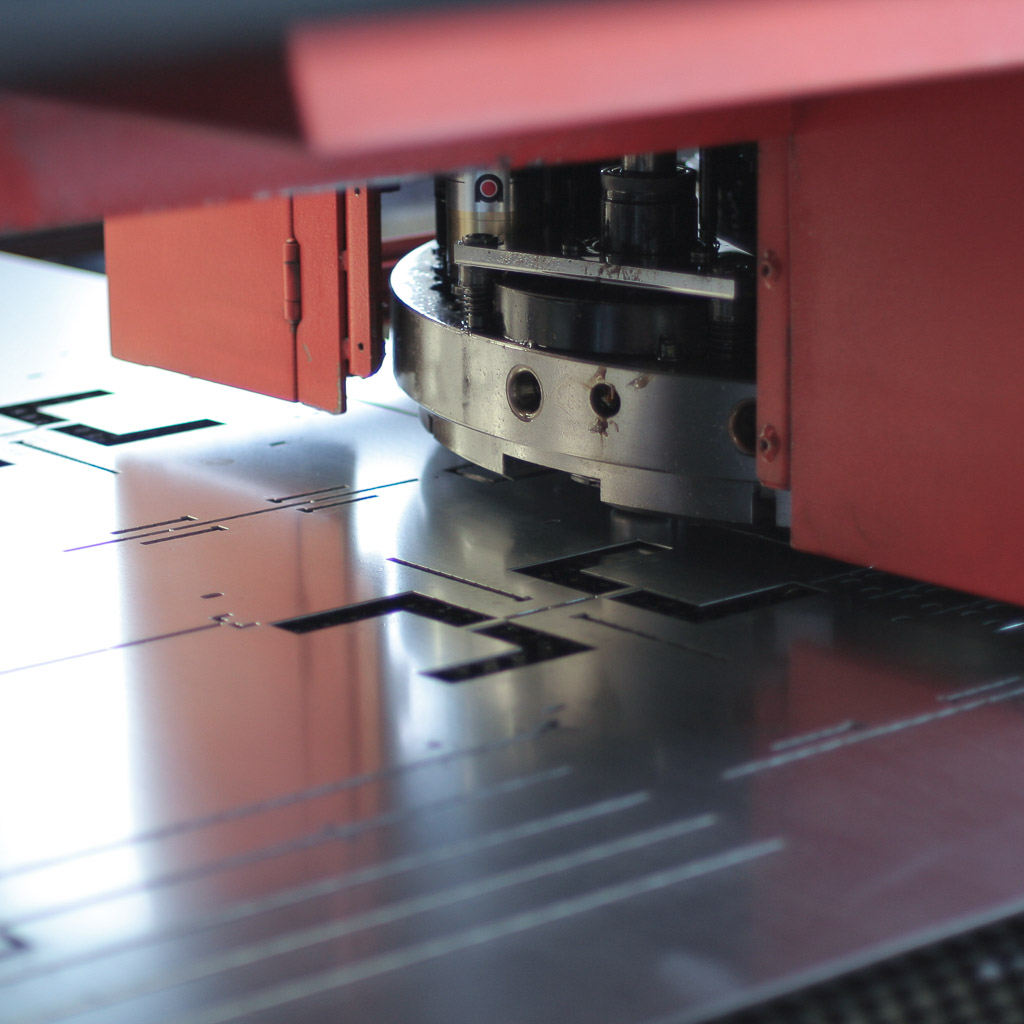

PRESĂ DE PUNS |

|

|---|---|---|---|---|---|---|

Precizie |

Medie de ±0.003" (±0.08 mm) și până la 0.001” (±25 µ) 1 | ±0.0001" (±2.5 µ) | ±0.001" (±25 µ) 2 2 | ±0.030 până la ±0.060" (±0.75 până la ±1.55 mm) | ±0.0003" (±8 µ) | Acceptabil |

Grosime |

Până la 24" (61cm), practic orice material | 12" (30 cm) | În general mai puțin de 0.25"(6.35mm) | Taie mai puțin de 1.25" | Capabil să lucreze pe piese 3D |

Funcționează bine cu foi subțiri |

Viteză de |

De 5-10 ori mai rapid decât EDM când grosimea este sub 1" | De 5-10 ori mai lent decât jetul de apă | Tăiere foarte rapidă în materiale subțiri, nereflexive | Rapid cu foi subțiri | Acceptabil | Producție rapidă în loturi când programarea și configurarea inițială sunt finalizate |

Calitatea |

Bună | Excelentă | Excelentă | Acceptabilă | Excelentă | Acceptabilă |

Deformarea |

Fără Deformare 3 | Nu | Posibilă | Posibilă | Nu | Unele |

Zona |

Niciuna | Unele | Da | Da | Niciuna | Niciuna |

Limitări |

Funcționează în practic toate materialele, cu excepția ceramicii foarte dure | Funcționează doar în materiale conductive | Doar metale nereflexive 4 | În general funcționează în metale | Nu este ideal pentru piese foarte mari | Nu este bun pentru materiale fragile sau întărite |

Proces |

Abraziv supersonic rece folosit pentru a tăia materialul | Eroziune prin scânteie folosită pentru a îndepărta materialul din materiale conductive electric | Proces termic | Proces termic | Unealtă de tăiere mecanică | Proces de forfecare |

Configurare |

Configurare rapidă și ușoară | Configurare relativ ușoară | Configurare relativ ușoară, dar poate fi necesară ajustarea laserului pentru diferite materiale | Configurare relativ ușoară | Configurare și programare consumatoare de timp | Configurare și programare consumatoare de timp |

NOTE DE SUBSOL

|

||||||

COMPLETAȚI PROCESUL DVS. DE FABRICAȚIE EXISTENT

Re-gândiți Soluția Dvs. de Tăiere

Producătorii, de la ateliere mici până la mari OEM-uri, descoperă că procesul de tăiere cu jet de apă abraziv OMAX este un complement ideal pentru celelalte procese de fabricație ale lor. În multe cazuri, OMAX poate produce rapid o piesă finală completă, gata de utilizare. Cu toate acestea, poate produce și o piesă semifinisată sau aproape de forma finală, potrivită pentru prelucrarea secundară prin mijloace convenționale. Procesul de jet de apă abraziv nu afectează proprietățile materialului, astfel încât eficiența proceselor convenționale nu este degradată. Capacitatea de a cuibări strâns a OMAX maximizează utilizarea materialului. În plus, OMAX este eficient în multe materiale avansate și neconvenționale, unde prelucrarea convențională poate fi o provocare.

WIRE EDM

Un sistem OMAX nu ar trebui privit ca un înlocuitor pentru EDM cu fir, ci mai degrabă ca un complement. Este utilizat în general de atelierele EDM cu fir pentru a oferi o producție mai rapidă acolo unde nu este necesară precizia ultra-înaltă a EDM cu fir și pentru a permite unui atelier să lucreze cu materiale neconductive, cum ar fi compozitele și sticla. Este, de asemenea, obișnuit să se folosească un OMAX pentru a produce o piesă cu o toleranță generală în intervalul de ±0.003" până la 0.005” (±75µ până la 125µ) și apoi să se folosească EDM cu fir pentru a finaliza zonele unde este necesară o precizie mai mare. OMAX poate fi folosit și pentru a perfora rapid găuri de pornire pentru procesul EDM cu fir.

LASER

Motivul principal pentru care atelierele de laser și utilizatorii potențiali de laser cumpără un sistem OMAX este că acesta poate lucra într-o varietate mult mai largă de materiale și grosimi. Materialele avansate, cum ar fi compozitele și laminatele, sunt tăiate cu ușurință pe un OMAX, la fel ca și materialele precum titanul sau oțelul pentru scule, unde zona afectată de căldură a unui laser poate fi o problemă. Metalele mai groase, cum ar fi aluminiul, oțelul sau oțelul inoxidabil, sunt de asemenea bine potrivite pentru OMAX. Este obișnuit ca atelierele specializate în laser să achiziționeze un OMAX pur și simplu pentru a-și extinde capacitatea materialelor. În plus, un OMAX costă de obicei o treime sau mai puțin din costul de capital al unui sistem de tăiere cu laser. Acest lucru înseamnă că un atelier care a externalizat lucrările către o casă de laser își poate permite să cumpere un OMAX pentru a aduce lucrările în interior, economisind astfel bani și îmbunătățind programarea și flexibilitatea. De asemenea, înseamnă că o casă de laser își poate permite să achiziționeze un OMAX pentru a-și suplimenta capacitatea de laser.

PLASMĂ

Ca și în cazul laserelor, motivul principal pentru care utilizatorii de plasmă cumpără un OMAX este că acesta poate lucra într-o varietate mult mai largă de materiale și grosimi. Tăierea cu plasmă rezultă în general într-o zonă afectată de căldură relativ mare și este limitată în materialele pe care le poate tăia. OMAX, pe de altă parte, poate tăia practic orice material pe o gamă largă de grosimi fără nicio zonă afectată de căldură. Materialele avansate, cum ar fi compozitele și laminatele, sunt tăiate cu ușurință pe un OMAX, la fel ca și materialele sensibile la căldură, cum ar fi titanul sau oțelul pentru scule. Devine obișnuit să se folosească o plasmă pentru tăierea rapidă a pieselor mari și apoi să se folosească un jet de apă OMAX pentru tăierea precisă a găurilor și caracteristicilor, deoarece jetul de apă este mai precis.

FREZARE

Atelierele folosesc adesea sistemele OMAX ca un complement pentru frezele lor tradiționale și centrele de prelucrare verticală. OMAX este ideal pentru realizarea pieselor bidimensionale pe termen scurt, cu o întoarcere rapidă și nu necesită un mașinist calificat sau un programator specializat. În plus, OMAX poate economisi material prin realizarea rapidă a pieselor semifabricate aproape de forma finală, pregătite pentru prelucrarea finală. Faptul că procesul de jet de apă abraziv OMAX nu schimbă proprietățile materialului înseamnă că prelucrarea secundară poate fi realizată eficient cu unelte de tăiere convenționale.

PRESĂ DE PUNS

Atelierele achiziționează în general un OMAX pentru a completa presa lor tradițională de puns atunci când trebuie să lucreze într-o varietate mai largă de materiale și grosimi sau trebuie să facă forme complicate sau piese cuibărite strâns. Datorită timpului foarte rapid de programare și configurare, OMAX este excelent pentru crearea pieselor prototip și pentru producția pe termen scurt.